Leta 1938 je Nestlé za proizvodnjo instant kave uvedel napredno sušenje z razprševanjem, ki je omogočilo, da se je prašek instant kave hitro raztopil v vroči vodi. Poleg tega majhna prostornina in velikost olajšata shranjevanje. Zato se je hitro razvil na množičnem trgu. Trenutno so med znanimi blagovnimi znamkami instant kave Nestlé, Maxwell, UCC itd.

Postopek proizvodnje instant kave

Instant kava je trdna kavna pijača, ki se predeluje s praženjem in drobljenjem kavnih zrn, ekstrakcijo topnih snovi z vodo in nato sušenjem z vročim zrakom ali liofilizacijo. Z lahkoto se raztopi v vodi in se vrne v tekočo kavo z originalnim okusom in aromo. Proizvodni postopek je naslednji: presejanje kavnih zrn, odstranjevanje nečistoč, praženje, mletje, ekstrakcija, koncentriranje, sušenje, pakiranje.

II. Ključne točke procesa proizvodnje instant kave

(I) Predobdelava surovih kavnih zrn

Najprej je treba surovine skrbno izbrati. Sveža kavna zrna so svetla, okrogla in enakomerne velikosti, izključena so plesniva, fermentirana, črna, črviva, zelo lomljena in druga manj kakovostna zrna, pa tudi različne nečistoče, kot so lupine semen, zemeljski bloki, leseni bloki, kamenje in kovine. Za zagotovitev kakovosti se lahko ločevanje izvede z vibracijskimi siti, vetrnim tlakom ali vakuumskim transportom.

(II) Praženje

Praženje je odločilni postopek za oblikovanje okusa in kakovosti instant kave. Komercialni postopki za pripravo kavnih zrn običajno uporabljajo pražnik z neposrednim ognjem na polovico vročega zraka ali pražnik z vročim zrakom s pražilnimi komorami v obliki rotacijskega bobna. Temperatura in čas praženja sta ključna odločilna dejavnika.

Dolžina praženja se razlikuje ne le glede na sorto in vrsto kave, temveč tudi od stopnje praženja, ki je potrebna za končni izdelek. Kratek čas praženja pomeni, da so kavna zrna mehka z močno kislostjo, šibko grenkobo in se po mletju enostavno ekstrahirajo. Nasprotno pa dolg čas praženja pomeni, da so kavna zrna hrustljava s šibko kislostjo, močno grenkobo in nizko učinkovitostjo ekstrakcije za veliko finega prahu.

Nezadostno praženje bo povzročilo slabo aromo, slabo barvo končnega izdelka in nizko stopnjo ekstrakcije; prekomerno praženje bo povzročilo večjo količino oljnih oborin, kar bo oviralo ekstrakcijo in vplivalo na postopek sušenja z razprševanjem. Zato je treba dobre pogoje praženja določiti glede na barvo izdelka, aromo, izkoristek, ekonomsko učinkovitost in pogoje zasnove proizvodne opreme.

Ko kavna zrna dosežejo zahtevano stopnjo praženja, ugasnite ogenj, prenehajte z ogrevanjem in kavna zrna takoj ohladite. Tudi če segrevanje ustavite, se bodo kavna zrna še nekaj časa pražila, zato je treba po tem, ko kavna zrna stresete iz komore za praženje, vklopiti ventilator, da se ohladijo in prepreči dvig temperature. V industriji se v komoro za praženje vbrizga določena količina hladne vode, da se ohladi, nato pa se pražena kavna zrna odstranijo iz komore za praženje, da se ohladijo.

(III) Statično shranjevanje

Najbolje je, da pražena kavna zrna shranite en dan, da se ogljikov dioksid in drugi plini dodatno izhlapijo in sprostijo, hkrati pa v celoti absorbirajo vlago iz zraka in zmehčajo zrna, kar je ugodno za ekstrakcijo. Velikost mletih delcev je povezana z uporabljeno opremo za ekstrakcijo. Drobni delci so ugodni za visoko učinkovito ekstrakcijo, vendar ovirajo nadaljnjo filtracijo, medtem ko grobe delce težje ekstrakcijo opravijo, vendar jih je lažje filtrirati. Na splošno je povprečni premer delcev mlete kave približno 1,5 mm.

(IV) Ekstrakcija

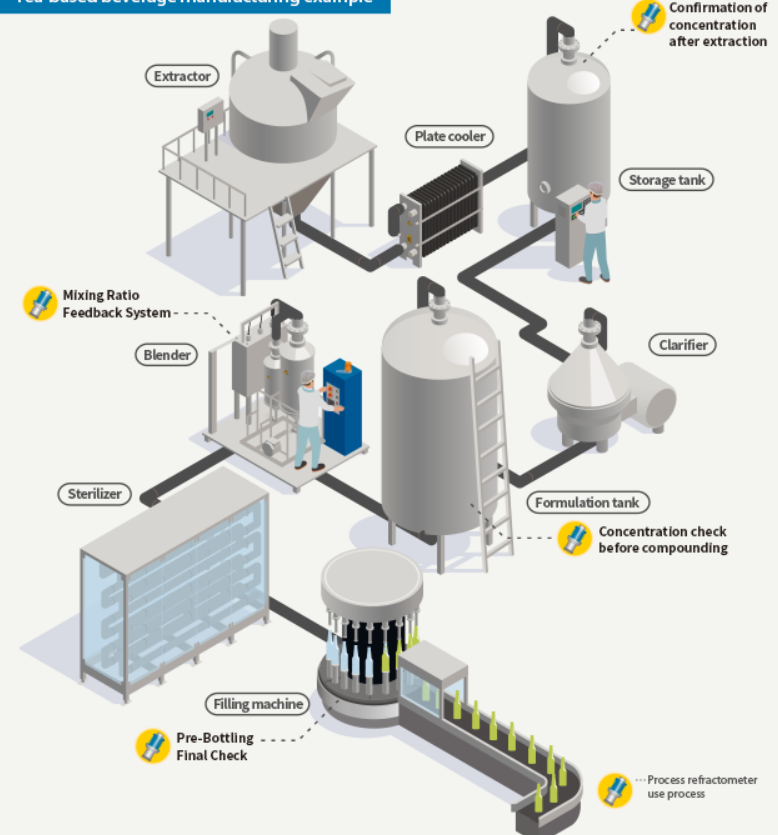

Ekstrakcija je najkompleksnejši osrednji del procesa proizvodnje instant kave. Oprema, ki se običajno uporablja za ekstrakcijo, se imenuje ekstraktor, ki je sestavljen iz 6 do 8 ekstrakcijskih rezervoarjev, ki so med seboj povezani s cevmi in jih je mogoče izmenično oblikovati v delovno enoto.

(V) Ločevanje tekočin in trdnih snovi

V ekstrahirani kavni tekočini bo ostalo veliko trdnih delcev. To zahteva ločevanje tekočine od trdnih delcev, preden se kavna tekočina prenese v naslednji postopek. Na splošno lahko zahtevani ločevalni učinek doseže separator z metulji.

(VI) Koncentracija

Koncentriranje se na splošno deli na vakuumsko koncentracijo, centrifugalno koncentracijo in zamrznjeno koncentracijo. Za izboljšanje učinkovitosti sušenja, zmanjšanje naložb v opremo in porabe energije se trdna snov kondenzira, da doseže več kot 35 %. Vakuumska koncentracija zniža vrelišče vode na približno 60 stopinj pri vakuumskem tlaku nad 0,08 MPa. Tako se tekočina hitreje koncentrira. Linijski... kuharfee slhiteti konceptntrationmeterZ visoko natančnim spremljanjem v realnem času pomaga končnim uporabnikom pri ponavljajočem se in motečem določanju koncentracije. Koncentracija koncentrata običajno ne presega 60 % (refraktometer). Ker je temperatura koncentrirane tekočine, ki izstopa iz uparjalnega stolpa, višja od sobne temperature, jo je treba pred pošiljanjem v skladiščni rezervoar ohladiti, da se zmanjšajo izgube.

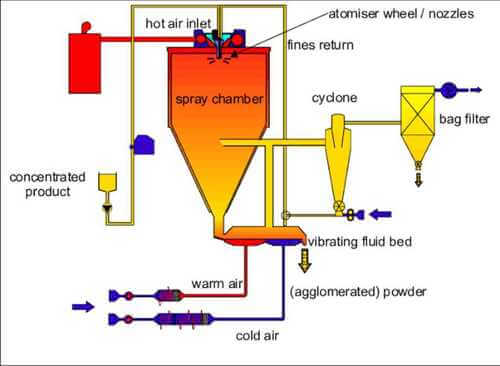

(VII) Sušenje z razprševanjem

Koncentrirana tekočina se s tlačno črpalko neposredno prenese na vrh razpršilnega sušilnega stolpa, kjer se s tlačno razpršilno pištolo razprši v meglico in nato pod vplivom toplote in vetra pri približno 250 °C posuši v prah. Za sušenje se lahko uporabi tudi tehnologija vakuumskega sušenja ali liofilizacije. Tehnologija liofilizacije pomeni zamrzovanje kavnega koncentrata pri nizki temperaturi, voda v njem pa se zamrzne v drobne ledene kristale, nato pa se segreje in sublimira pod visokim vakuumom, da se doseže namen sušenja pri nizki temperaturi. Po obdelavi koncentrata se lahko na njem izvede potrebna dodatna obdelava in se lahko razvije tudi v tekočo pijačo.

Kliknite tukaj za večrešitve za spremljanje koncentracije v linijiAli pa se lahko obrneteDolni meterneposredno z vašimi specifičnimi zahtevami.

Čas objave: 10. februar 2025